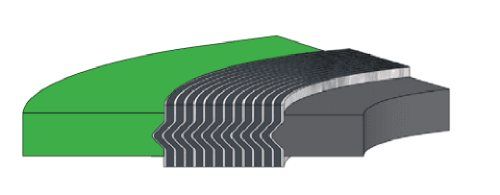

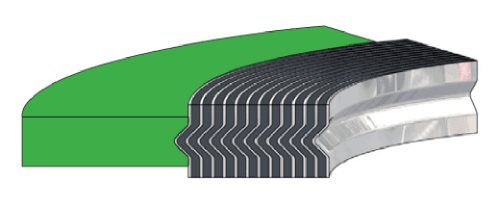

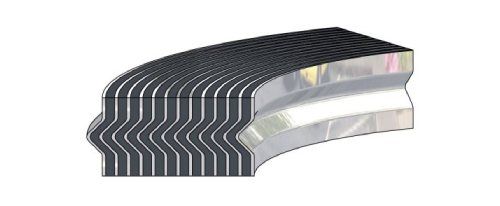

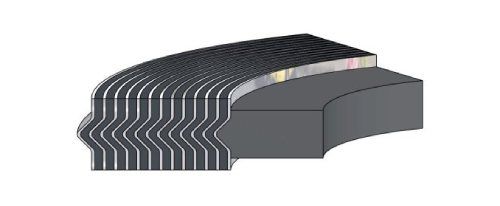

Ligurgomma è l’azienda leader di Genova nella produzione e vendita di guarnizioni spirometalliche su misura. Questa tipologia di guarnizione è stata progettata e sviluppata nel 1912 e ancora oggi è considerata uno dei più moderni ritrovati di ingegneria per l’affidabilità e la sicurezza che è in grado di garantire nei diversi sistemi in cui viene implementata. La loro particolare composizione fa sì che le guarnizioni spirometalliche riescano a resistere con efficacia a condizioni estreme di temperatura e a forti sollecitazioni dovute alla pressione, garantendo elevati standard di sicurezza e protezione. Le guarnizioni spirometalliche su misura progettate e realizzate nel laboratorio di Genova sono studiate per lavorare da -200°C a +100°C e resistere intatte fino a 400 bar.

Le guarnizioni spirometalliche vengono comunemente impiegate in centrali nucleari e convenzionali, in impianti chimici e petrolchimici e nelle raffinerie. La produzione di guarnizioni spirometalliche su misura è resa possibile dalla variazione del pretensionamento durante l’avvolgimento della spirare, perché è in questa fase che è possibile variare la densità a seconda delle esigenze specifiche. Le guarnizioni spirometalliche seguono gli standard delle flange.